8.8級螺栓用ML40Cr鋼的疲勞性能和裂紋擴展行為

發(fā)布人:發(fā)布時間:2024/9/27

輸電鐵塔是電網(wǎng)使用的重要構(gòu)件��,鐵塔緊固螺栓的服役可靠性直接關(guān)系到電網(wǎng)的安全[1,2]�。螺栓的松脫和疲勞破壞是影響輸電鐵塔服役壽命和安全可靠性的重要因素�����。螺栓一旦失效將打破整個輸電鐵塔的受力平衡��,從而加速輸電鐵塔的損傷破壞����。尤其是在大風(fēng)等惡劣自然環(huán)境中,這種失效行為的影響格外突出[3,4,5,6,7]����。

國內(nèi)外學(xué)者針對螺栓疲勞失效的研究結(jié)果表明,螺栓的疲勞破壞主要表現(xiàn)在兩個方面:一方面����,螺桿與螺帽的螺紋間存在明顯的擠壓,在受到往復(fù)風(fēng)力等的作用下螺紋根部承受明顯的交變載荷作用����,螺紋一旦斷裂將引起螺栓脫扣,從而使其迅速松動[3,8,9,10,11]�����;另一方面���,螺桿本身受到預(yù)緊力與桿件剪切應(yīng)力的雙重作用���,也存在著疲勞損傷的問題[5,12,13]�。因此���,研究螺栓的疲勞性能對于確保大風(fēng)大溫差區(qū)域電網(wǎng)的安全可靠運行有重要的意義����。

螺紋根部為螺栓的應(yīng)力集中部位���,也是易發(fā)生疲勞破壞的位置�����,尤其是第一扣螺紋的根部�。鑒于此���,本文選擇輸電鐵塔用8.8級螺栓用鋼ML40Cr為研究對象�����,先在交變載荷作用下選取實驗用材料抗拉強度的50%作為平均應(yīng)力加載��,對棒狀的試樣進行拉-拉疲勞實驗��,確定材料的缺口敏感度����,研究螺栓用鋼的疲勞可靠性���。對單邊缺口試樣進行對稱三點彎曲實驗研究螺栓用鋼的疲勞裂紋擴展行為����,并通過掃描電鏡對樣品的疲勞斷口進行觀察與分析系統(tǒng)地研究8.8級螺栓用鋼ML40Cr的疲勞性能��。

1 實驗方法

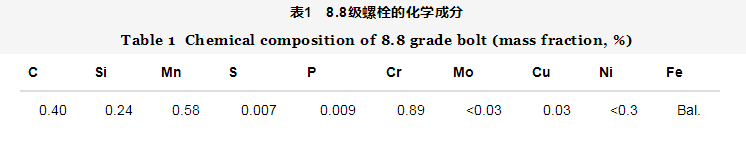

實驗用材料為標(biāo)準(zhǔn)的8.8級螺栓用鋼ML40Cr�,其公稱抗拉強度為800 MPa�,屈強比為0.8。這種鋼的化學(xué)成分列于表1����。

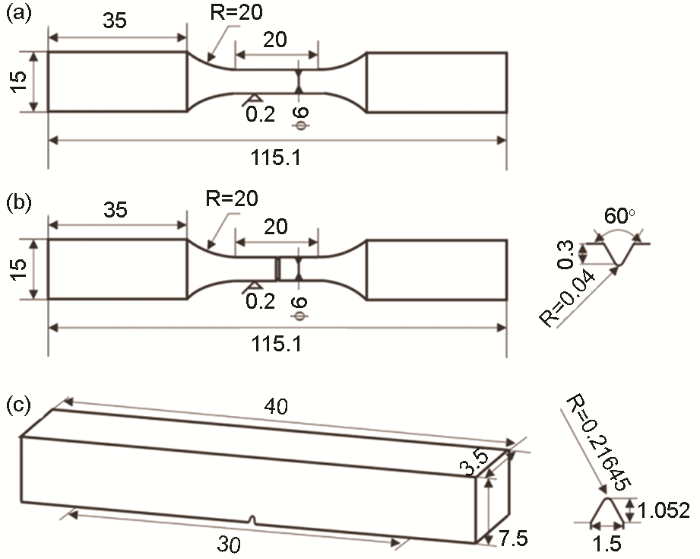

將初始樣品進行機械研磨和拋光處理后用4%的硝酸-酒精溶液腐蝕��,制備金相試樣��。然后在Olympus GX71金相顯微鏡下對樣品的組織結(jié)構(gòu)進行觀察與分析����。對樣品進行應(yīng)力控制的拉-拉疲勞實驗及對稱三點彎曲實驗�,按照國標(biāo)《GB/T3075-2008》加工光滑疲勞試樣�����,其尺寸如圖1a所示。在使役環(huán)境下���,螺栓的受力形式主要是沿螺桿的軸向,按照臺架試驗的加載條件��,在有限元模擬中對螺栓施加沿軸向60 kN的預(yù)緊力�����,理論計算出螺紋的名義應(yīng)力為177.39 MPa���。模擬結(jié)果表明螺紋根部為螺栓應(yīng)力集中位置�,因此提取了第一圈嚙合螺紋根部沿軸向應(yīng)力的平均值���,軸向應(yīng)力的平均值為712.02 MPa����,計算出應(yīng)力集中系數(shù)為4.01�。根據(jù)得到的螺栓螺紋應(yīng)力集中系數(shù)設(shè)計缺口圓棒試樣的缺口尺寸。為了使缺口疲勞測試樣品受力條件與實際服役條件相吻合����,反復(fù)更改樣品尺寸進行模擬計算后確定缺口尺寸�����,如圖1b所示�����。此時圓棒試樣的應(yīng)力集中系數(shù)是3.98,與實際受力情況相似�����。對稱三點彎曲實驗所采用的單邊缺口試樣尺寸��,如圖1c所示��。實驗中用顯微鏡讀數(shù)法測量裂紋的長度����。

圖1 光滑疲勞試樣、缺口疲勞試樣和單邊缺口疲勞試樣的尺寸示意圖

在大氣及室溫條件下�����,用島津EHF-20KN實驗機進行應(yīng)力控制的拉-拉疲勞實驗,加載頻率為50 Hz�。考慮到螺栓的服役條件�����,為了模擬實際的受力情況���,在疲勞實驗過程中保持樣品受載的平均值不變����,改變交變應(yīng)力幅值����。實驗中選取8.8級螺栓抗拉強度的50%作為平均值應(yīng)力。實驗前的拉伸結(jié)果表明�����,實驗所用材料的抗拉強度為841 MPa����,因此實驗中所選的平均應(yīng)力值σm=420 MPa。采用Instron E 3000進行對稱三點彎曲實驗��,載荷為800 N,載荷頻率為25 Hz�����,應(yīng)力比為0.1���。用Zeiss Supra 35掃描電鏡觀察與分析疲勞加載及對稱三點彎曲后樣品的斷口�����。

2 實驗結(jié)果

2.1 金相組織和疲勞性能

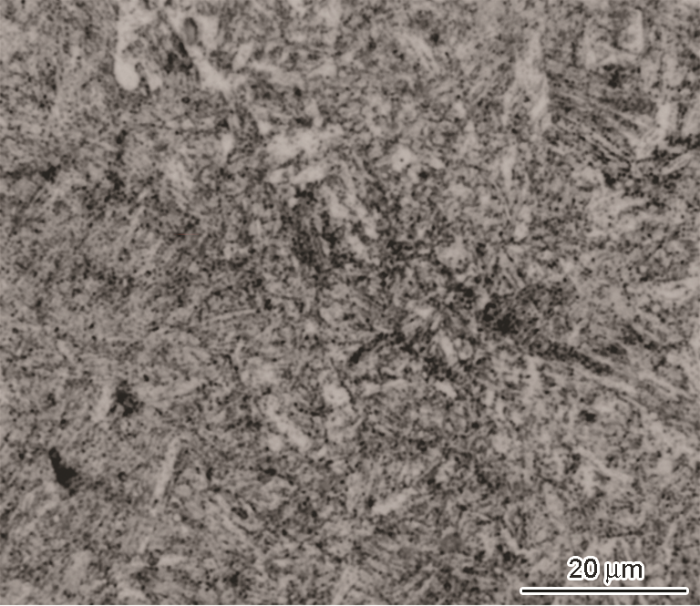

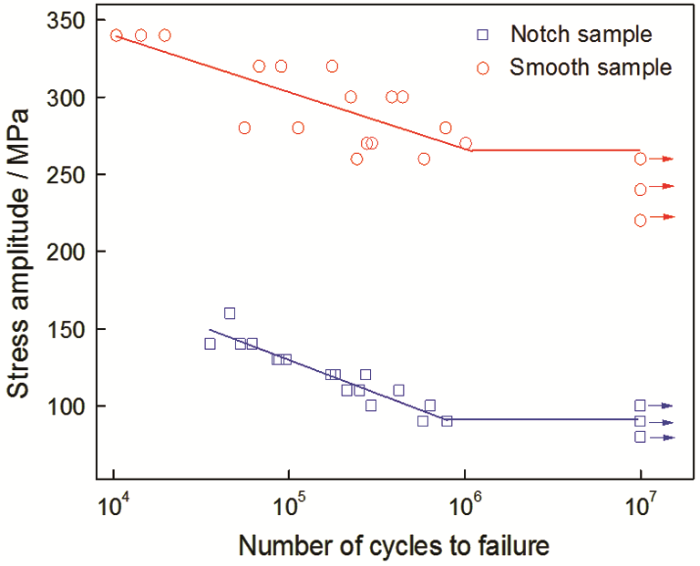

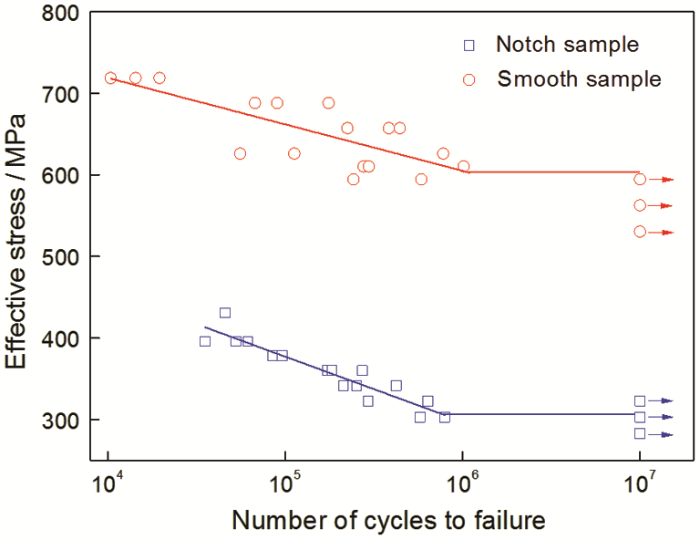

圖2為8.8級螺栓用鋼ML40Cr初始樣品的金相照片,金相組織為回火索氏體�。實驗材料的抗拉強度為841 MPa,選取抗拉強度的50%作為平均值應(yīng)力����,即σm=420 MPa。光滑及缺口螺栓的疲勞加載應(yīng)力幅-疲勞壽命關(guān)系(S-N)曲線��,如圖3所示��。由圖3可見�����,光滑試樣及缺口試樣的疲勞強度分別為263和95 MPa���。

圖2 ML40Cr初始樣品的金相組織

圖2 ML40Cr初始樣品的金相組織

2.2 斷口形貌

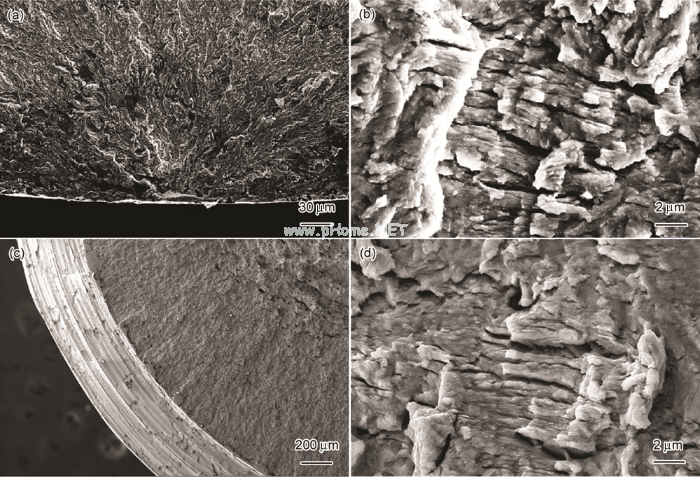

用掃描電子顯微鏡對光滑及缺口疲勞樣品的斷口進行了觀察�����。圖4a、b分別為應(yīng)力幅Δσ/2=280 MPa條件下光滑樣品疲勞斷口的裂紋萌生區(qū)和疲勞裂紋擴展區(qū)的SEM照片��,圖4c��、d分別給出了Δσ/2=140 MPa條件下缺口樣品疲勞斷口的疲勞裂紋萌生區(qū)和疲勞裂紋擴展區(qū)的照片。由圖4可見��,光滑樣品的疲勞裂紋萌生于試樣表面�����,只有一個疲勞源并逐漸向心部擴展����;缺口樣品的疲勞裂紋萌生于缺口根部,有多個疲勞源��,因為在缺口根部存在應(yīng)力集中�,更有利于疲勞裂紋的萌生��;裂紋萌生后�,也逐漸向心部擴展����。在疲勞裂紋擴展區(qū)都觀察到了疲勞條紋�,呈現(xiàn)出典型的疲勞斷口特征��。

圖4 光滑和缺口試樣的疲勞斷口

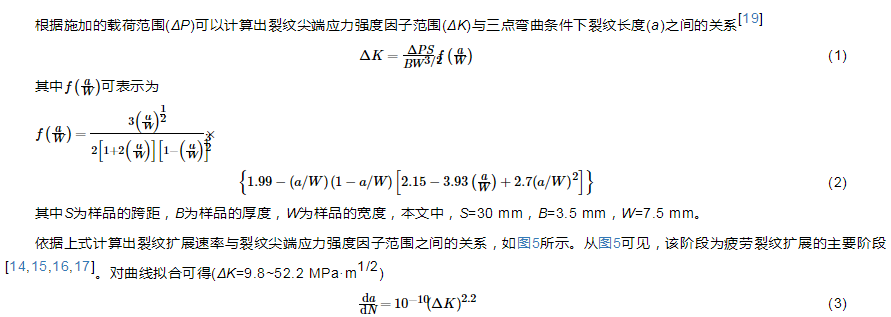

2.3 疲勞裂紋的擴展速率

圖5 疲勞裂紋擴展速率與裂紋尖端應(yīng)力集中系數(shù)之間的關(guān)系

3 分析和討論

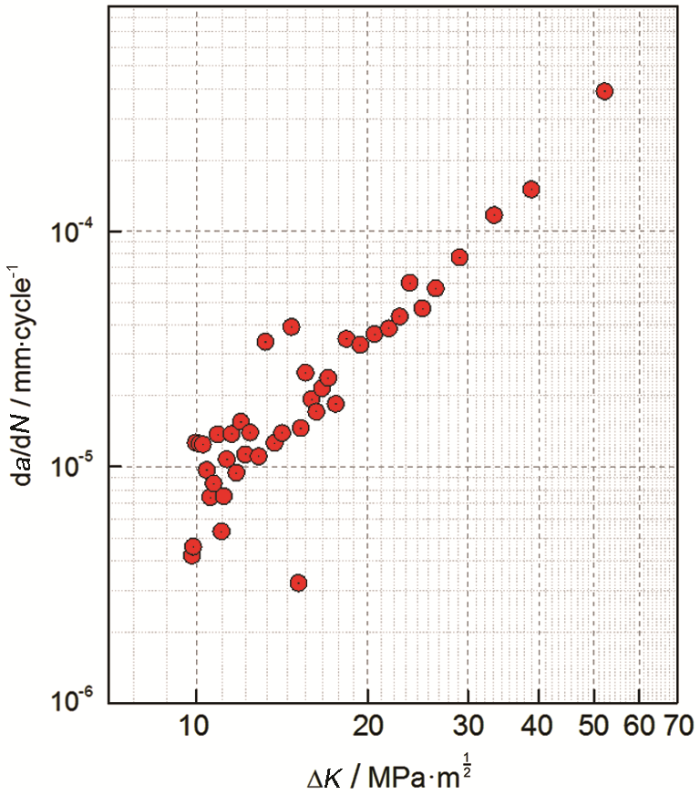

由于實驗中采用變幅加載�����,為了比較光滑樣品與缺口樣品的疲勞性能用有效應(yīng)力參數(shù)法進行轉(zhuǎn)換����,只考慮平均應(yīng)力對疲勞曲線的影響。有效應(yīng)力的計算公式[18,19]為

σˉ=σmax(1?R)m

式中σmax為疲勞加載的最大應(yīng)力值,R=σmin/σmax為循環(huán)應(yīng)力比�,m為材料常數(shù),依據(jù)前人的研究結(jié)果[20]材料的m值可取0.5����。根據(jù)式(4)可將圖3中的應(yīng)力幅轉(zhuǎn)變成有效應(yīng)力���,從而得到有效應(yīng)力-疲勞壽命(σ?N)關(guān)系曲線,如圖6所示�。

圖6 有效應(yīng)力參數(shù)-疲勞壽命關(guān)系曲線

常用疲勞缺口敏感度qf評定在交變載荷作用下金屬材料的缺口敏感性��,公式為

qf=Kf?1Kt?1

其中Kt是理論應(yīng)力集中系數(shù)����。經(jīng)過前期對實際服役條件下螺栓應(yīng)力集中系數(shù)的有限元模擬以及對實驗所用缺口試樣尺寸的設(shè)計,最終設(shè)計出受力條件與實際服役條件相吻合的缺口試樣�,其Kt值為3.98。Kf為疲勞缺口系數(shù)����,是光滑試樣與缺口試樣疲勞極限之比�����,即

Kf=σ?1/σ?1N���。根據(jù)有效應(yīng)力公式轉(zhuǎn)換后計算出光滑試樣疲勞極限為599.4 MPa��,缺口試樣疲勞極限為315.8 MPa��。由此可計算出Kf為1.92。因此����,可以確定8.8級螺栓用鋼ML40Cr的缺口敏感度為0.31。qf=0表明缺口對疲勞性能沒有影響,qf=1表明缺口會嚴(yán)重降低材料的疲勞性能���。由此可見,本實驗所選材料的缺口敏感性并不嚴(yán)重��。

基于對緊固件疲勞性能的研究可進一步完善緊固件使用標(biāo)準(zhǔn)���,提高緊固件使用的規(guī)范性與安全可靠性。同時�����,關(guān)于易于萌生疲勞損傷的螺紋根部疲勞性能的研究�����,可在對螺栓及聯(lián)接的設(shè)計提供一定的理論指導(dǎo)���。

4 結(jié)論

(1) 在交變載荷的作用下����,以材料抗拉強度的50%作為平均應(yīng)力加載時8.8級螺栓用鋼ML40Cr的光滑試樣的疲勞極限為263 MPa�,缺口試樣的疲勞極限為95 MPa�����。

(2) 依據(jù)有效應(yīng)力轉(zhuǎn)換關(guān)系將光滑和缺口試樣在交變載荷下的應(yīng)力幅-疲勞壽命曲線轉(zhuǎn)換為有效應(yīng)力���,得到8.8級螺栓用鋼ML40Cr的缺口敏感度為0.31。

上一篇:一文讀懂高熵合金下一篇:體視顯微鏡在動物學(xué)上的解剖應(yīng)用